Soldadura por Alta Frecuencia : la unión más tecnológica

La soldadura por alta frecuencia (AF), también conocida como soldadura por radiofrecuencia (RF), es una técnica utilizada en la industria para unir láminas plásticas como el PVC (policloruro de vinilo) y el PU (poliuretano). Este proceso consiste en la utilización de ondas electromagnéticas de alta frecuencia para calentar y fusionar materiales plásticos, creando un enlace fuerte y duradero.

Principios de la soldadura por Alta Frecuencia

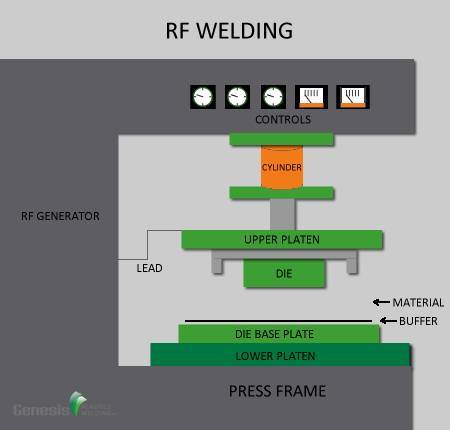

La soldadura por alta frecuencia utiliza un campo electromagnético de alta frecuencia (generalmente 27,12 MHz) para calentar internamente los materiales plásticos. Solo se pueden soldar por este método los materiales plásticos de tipo polar, es decir, aquellos cuyas moléculas tienen polaridad. El utillaje de soldadura no tiene por qué estar caliente, pues es la radiofrecuencia, al pasar a través de las láminas de plástico, la que produce fricción entre sus moléculas, lo que genera un calor interno en los materiales que conduce a la fusión y consecuentemente, a la soldadura de las láminas en las zonas fundidas.

El proceso funciona de la siguiente manera:

El proceso funciona de la siguiente manera:

1.Generación de la AF: Un generador de radiofrecuencia produce ondas electromagnéticas, que son conducidas hasta el útil de soldadura, llamado electrodo.

2.Aplicación de AF: Las láminas plásticas a soldar se colocan entre los electrodos, que se cierran sobre ellas aplicando presión. En todas las partes de los plásticos que quedan entre los electrodos, cuando se activa el campo electromagnético alterno, las moléculas polares que forman dichos plásticos se orientan y se reorientan rápidamente.

3.Calentamiento y fusión: Esta rápida reorientación molecular genera calor interno, lo que hace que el material plástico se vuelva viscoso y se funda. Como el material fundido está bajo presión, se produce la soldadura entre las láminas.

4.Enfriamiento bajo presión: Una vez completada la soldadura, se interrumpe el paso de la alta frecuencia, manteniendo la presión sobre las piezas fusionadas hasta que se enfrían y solidifican, creando así una soldadura fuerte y homogénea.

Ventajas de la soldadura por Alta Frecuencia

En comparación con otros sistemas, como la soldadura por calor (también llamada termosoldadura o termofusión), la AF tiene muchas ventajas:

a.Soldadura fuerte y uniforme

La soldadura por alta frecuencia ofrece una soldadura extremadamente uniforme y fuerte debido al calentamiento interno homogéneo del material. Esto contrasta con la soldadura por calor directo, donde el calentamiento es desigual a lo largo de las zonas soldadas, lo que afecta a la resistencia de la soldadura, así como a la calidad estética.

b.Velocidad y eficiencia

La rapidez del proceso de soldadura por HF es significativamente mayor que la de la soldadura por calor, debido a que la energía térmica no tiene que atravesar los materiales, sino que se produce en su interior, y simultáneamente en todo el espesor de las láminas. Esto aumenta la eficiencia y productividad en aplicaciones industriales.

c.Precisión y control

El control preciso de la energía aplicada permite soldar materiales delicados sin riesgo de sobrecalentamiento o daño. Esto es crucial para productos que requieren una estética impecable y una integridad estructural sin compromisos.

d.Compatibilidad con materiales finos

La soldadura por AF es ideal para materiales plásticos finos que podrían deformarse o dañarse con métodos de soldadura por calor directo.

Si en camio comparamos la soldadura por AF con otros métodos alternativos de unión sin fusión, como el cosido o la adhesión, encontramos también ventajas concluyentes:

e.Impermeabilidad y ausencia de contaminantes

A diferencia del cosido, que perfora el material con lo que, además de debilitarlo, permite el paso de agua, humedad, gases o contaminantes, la soldadura por AF crea un sello continuo y sin perforaciones, garantizando su robustez y una gran resistencia a la penetración de líquidos y gases.

En cuanto a la adhesión, el uso de disolventes y otros productos químicos, debilita los materiales en la zona de unión, y eventualmente puede producir una transferencia de sustancias contaminantes.

Aplicaciones principales de la soldadura por Alta Frecuencia

Estas son algunos de los principales campos de aplicación:

Industria Médica

En la fabricación de productos médicos, como bolsas para sangre y fluidos intravenosos, la soldadura por AF es esencial debido a su capacidad para crear sellos higiénicos y herméticos que previenen la contaminación y aseguran la integridad del contenido.

Industria Automotriz

En la automoción, se utiliza para la fabricación de asientos, techos, paneles de puerta y otros componentes interiores que requieren una unión fuerte y duradera, con especial mención a las lonas para camiones. La resistencia a todo tipo de esfuerzos mecánicos, así como a la abrasión y al desgaste, es crucial en todas estas aplicaciones.

Coberturas y cerramientos

Para la construcción de toldos, pérgolas, lonas, techos tensados y otros cerramientos, la AF garantiza no solo la impermeabilidad, sino la máxima resistencia al desgarro de las uniones ante los violentos cambios de tensión producidos por el viento y los cambios de presión entre las caras del cerramiento.

Publicidad y señalización

La creación de pancartas utiliza soldadura por AF para unir las grandes láminas de vinilo, garantizando una superficie lisa y sin arrugas que mejora la visibilidad y el impacto visual.

También para la fabricación de fundas para cartelería, portaprecios y otros soportes para PLV, donde la transparencia, flexibilidad y resistencia son fundamentales.

Industria Textil

En la producción de ropa impermeable, y otros artículos para exteriores, la soldadura por AF es preferida por su capacidad para crear uniones completamente impermeables que protegen contra las inclemencias del tiempo.

Documentación y artes gráficas

En la realización de fundas transparentes, carpetas, estuches y otros artículos portadocumentos, solo la AF puede ofrecer uniones que sean al mismo tiempo estéticamente perfectas y altamente resistentes. Si es preciso, se pueden hacer soldaduras totalmente invisibles o transparentes, y también es posible lo opuesto, es decir, soldaduras con relieves y diseños muy vistosos.

Un campo de referencia: la Defensa y Seguridad

En las aplicaciones militares, de defensa y seguridad es donde se encuentran los más duros requisitos de calidad, resistencia y seguridad. Las pruebas de resistencia a que se someten los productos para su homologación son muy rudas y exigentes, ya que hay que asegurarse de que no puedan ocurrir fallos en momentos críticos de campaña, que pondrían en juego la vida de soldados, profesionales y civiles.

Por eso, cuando en la fabricación de equipo militar y para otros cuerpos de seguridad se necesitan uniones robustas y resistentes, se elige la soldadura por alta frecuencia, descartando cualquiera de los métodos alternativos, pues la soldadura por AF crea juntas estancas e impermeables, fuertes y duraderas que resisten el uso intensivo y las condiciones extremas.

Además, en el ámbito militar, la impermeabilidad es una característica crucial, y como hemos indicado antes, los materiales soldados por AF no solo son resistentes al agua, sino también a otros líquidos y gases, proporcionando una barrera protectora esencial en condiciones adversas.

Estos son algunos ejemplos de aplicaciones para Defensa y Seguridad:

Protección contra impacto: chalecos antibalas, amortiguadores para cascos, tapetes balísticos, etc.

Protección impermeable : tiendas de campaña, lonas, carpas, etc.

Dispositivos de flotación : botes inflables, chalecos salvavidas, pontones, etc.

Estructuras inflables : hospitales de campaña, almacenes temporales, tanques de agua, etc.

Equipamiento y vestimenta : uniformes y vestimenta impermeable, mochilas, etc.

Conclusión

La soldadura por alta frecuencia es la técnica de referencia para unir láminas plásticas como PVC y PU, ofreciendo ventajas significativas en términos de fuerza, uniformidad, eficiencia y precisión. Su aplicación en diversas industrias, desde la médica hasta la militar, subraya su versatilidad y confiabilidad y la convierte en una opción ideal para equipos y materiales que deben desempeñarse bajo condiciones extremas. La capacidad de esta tecnología para proporcionar soluciones duraderas y eficaces asegura su relevancia y demanda en aplicaciones críticas.